Натуральные алмазы при обработке камня использовали еще во времена Древнего Рима, однако первые попытки создать полноценный отрезной алмазный инструмент относятся к 30-м годам XX века. Их авторство принадлежит часовщику из Швейцарии. Затем направление алмазной обработки начали развивать в 50-х: впервые искусственный алмаз синтезировали в 1956 году. Патент принадлежит фирме General Electric.

Велись разработки и в СССР. В Институте физики высоких давлений в 1960-м году разработали искусственный заменитель алмазов, что дало мощный толчок развитию отрасли. Уже в 60-70-е годы алмазный инструмент с высоким ресурсом применяли в строительстве при обработке камня, керамической плитки и гранитов. На рубеже 80-90-х «волной перестройки» смыло все успешные наработки в создании искусственных алмазов. Производить оснастку для резки твёрдых материалов приходилось начинать «с нуля». В современном строительстве применяются самые разнообразные инструменты для обработки: алмазные коронки, сверла, фрезы, струны и т. п. Отдельного внимания заслуживают алмазные диски (отрезные или шлифовальные круги).

Искусственный алмаз для обработки камня и его преимущества

Натуральные аналоги отличались высокой ценой, поэтому массовое их применение в строительстве было невозможным. К тому же из-за примесей камень не мог похвастаться прочностью, да и формы не всегда были подходящими, а для разных материалов требуются алмазы разных габаритов.

Искусственный заменитель решил все проблемы. Графитовое сырье перемешивают с железом, марганцем, кобальтом и никелем, а затем подвергают обработке при высокой температуре и давлении. И получают недорогой, твердый и прочный алмазный камень, которому можно придавать нужную форму и размеры и использовать для обработки камня, бетона, асфальта, гранита и керамогранита, мрамора, керамической плитки и других строительных материалов.

Какие бывают алмазные диски: виды

Отрезные алмазные диски классифицируются в зависимости от:

Формы режущей кромки:

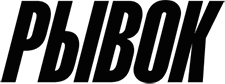

Круги со сплошной режущей кромкой наименее производительны. Они предназначены для аккуратного реза хрупких материалов (керамической плитки и пр.).

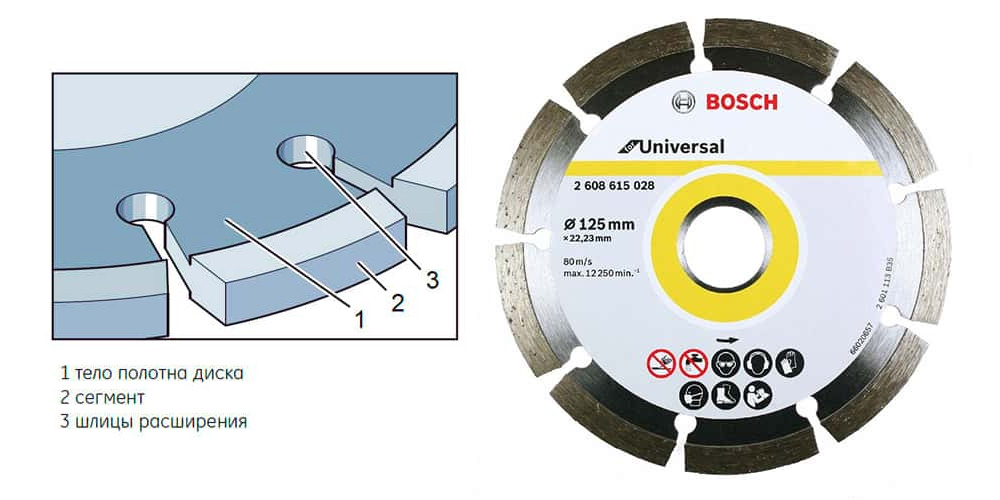

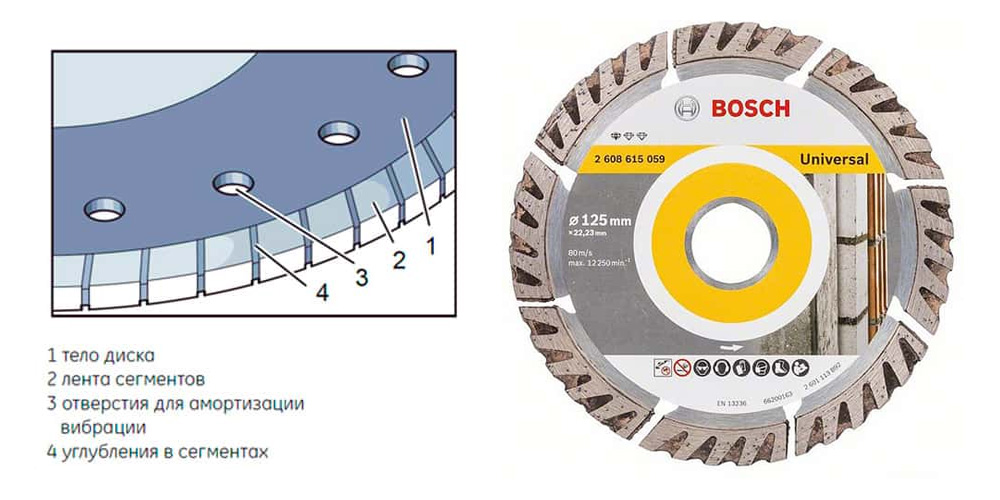

Сегментные алмазные диски разбиты на «отрезки» (разной формы, количества и размера). Сегменты бывают разной формы в зависимости от вида работ. Предназначены для резки бетона, гранита, асфальта и других твёрдых материалов.

Отрезные диски «турбо» отличаются специальными каналами, по которым быстро отводится пыль. Они используются для скоростной резки асфальта, бетона и камня.

Способа реза:

Для мокрой резки: сегмент напаян серебряным припоем для охлаждения;

Для сухой резки: алмазные сегменты припаивают лазерной сваркой (для тонкой арматуры и бетона);

Универсальные диски.

Диаметра:

Режущие круги могут быть разные: от стандартных 115-230 мм до 1,5 м. Диаметры алмазных дисков подбираются под работу, которая будет производиться, и под диаметры посадочных отверстий в отрезном оборудовании.

Производство алмазных дисков

Этапы изготовления сегментных кругов — это производство сегментов, соединение их с корпусом и вскрытие алмазного слоя. Технологии изготовления алмазных дисков могут быть разные и влияют на цену продукта. При производстве алмазного инструмента применяются разные технологические решения:

Гальванический метод. Применяют для дешевых алмазных кругов с низким ресурсом. Корпус погружают в электролит, в котором содержится смесь с алмазами, и подают ток. Такая отрезная оснастка подходит для бытовых работ.

Спекание алмазных дисков с предшествующим «холодным» прессованием. Оно происходит до обработки температурой и давлением.

Засыпка диска без предварительного «сжатия». Связующий материал — медно-оловянный сплав с добавлениями кобальта, железа или других металлов. Жесткость связки задают разным сочетанием «составляющих»: оно зависит от специализации отрезного круга.

Затем алмазные сегменты присоединяют к корпусу одним из способов:

Лазерная сварка: дорогостоящая, высокая прочность «шва» и ресурс;

Высокотемпературный припой: стоимость ниже, но «соединение» не так стойко к перегреву;

«Напекание» алмазного слоя на корпус диска.

Резка алмазными дисками: технология и особенности процесса

В зависимости от материала, для резки которого делают диск, подбирают алмазы, их количество и размеры, а также жесткость связки.

Алмазные диски по бетону отличаются от кругов по граниту и мрамору. Для обработки гранита в сегмент «внедряют» алмазы с высокой статической прочностью, крупные и с большим ресурсом. То же самое можно сказать и про мрамор, только износостойкость здесь будет ниже. У круга по бетону алмазы небольшие, сильно выступающие и непрочные.

Жёсткость связки зависит от обрабатываемого материала: для мягкого мрамора нужна жёсткая связка, для жёсткого бетона — мягкая, а для алмазных кругов по железобетону — очень жесткая связка. Оснастка для высокоармированного бетона имеет режущую поверхность волнистой формы для уменьшения «засаливания».

Иногда сегменты даже дорогого алмазного диска становятся гладкими и перестают резать. Скорее всего, такой круг предназначен для более абразивного материала, и связка у него прочная, оттого и не вскрывается. О способности сегмента работать с конкретным материалом можно судить по тому, перегревается он или нет. Кстати, диск может резать и при перегреве, если у него прочные алмазы.

Количество и форма алмазных сегментов. Обычно на режущие диски с внешним диаметром 230 мм «сажают» 16-18 сегментов. Их количество — вопрос цены и производительности. Алмазный диск для резки с большим числом сегментов, при прочих равных, будет резать быстрее. Но, чем меньше сегментов на диске, тем меньше его стоимость.

Причины перегрева алмазной оснастки — это износ диска или несовместимость с материалом. Во втором случае жесткая связка трется о бетон, но не вскрывается. Ресурс при этом может быть не израсходован.

Многие опытные пользователи не выбрасывают сточившиеся абразивные отрезные круги, а ставят их на маленькие «болгарки». Нечто похожее делают и с алмазными дисками, только заменяют не инструмент, а материал. Так, алмазная оснастка, неспособная справиться с бетоном М500, будет хорошо резать асфальт.

Выбор отрезного алмазного круга

Стандартный вопрос: как выбирать алмазный круг? Для бытовых работ вполне подойдут китайские диски по низкой цене и с небольшим ресурсом. Если будете использовать такие диски для резки крайне редко, то вариант оптимален. Важно выбрать подходящую алмазную оснастку для материала, хотя существуют и универсальные диски: по бетону, камню, асфальту. Отношение к ним неоднозначное. Одни специалисты утверждают, что это не алмазная оснастка, а одноразовая болванка с алмазами, другие хвалят их за способность резать материалы, сильно отличающиеся по свойствам.

Если же предполагаются интенсивные работы по обработке, то экономить не стоит, лучше взять профессиональный инструмент. Один алмазный диск за 5000 рублей прослужит дольше десяти кругов по 500. Тем более на рынке немало производителей нарезного оснащения, которые выпускают относительно недорогие, но довольно качественные диски. В большинстве случаев это компании, специализирующиеся на алмазном режущем и абразивном инструменте.